板金加工で部品の固定方法を考える際に、よく課題となるのが効率性と品質の両立です。

従来のボルトとナットによる固定では、部品点数が多くなり組み立て工数も増加してしまいます。そうした課題を解決する技術として注目されているのが「スタッド溶接」という手法です。

この記事では、スタッド溶接の基本的な仕組みから板金加工での活用方法、設計時の注意点まで、初心者の方にも分かりやすく解説します。製品開発や設備導入において、より効率的で信頼性の高い固定方法をお探しの方は、ぜひ参考にしてください。

スタッド溶接は板金に使用される基本技術

スタッド溶接を理解するためには、まずその基本的な仕組みと特徴を把握することが重要です。この技術は、従来の固定方法とは全く異なる方法で部品をしっかりと固定します。

ここでは、スタッド溶接の原理から板金加工での特徴まで、基礎知識を詳しく説明していきます。

スタッド溶接の仕組みと原理

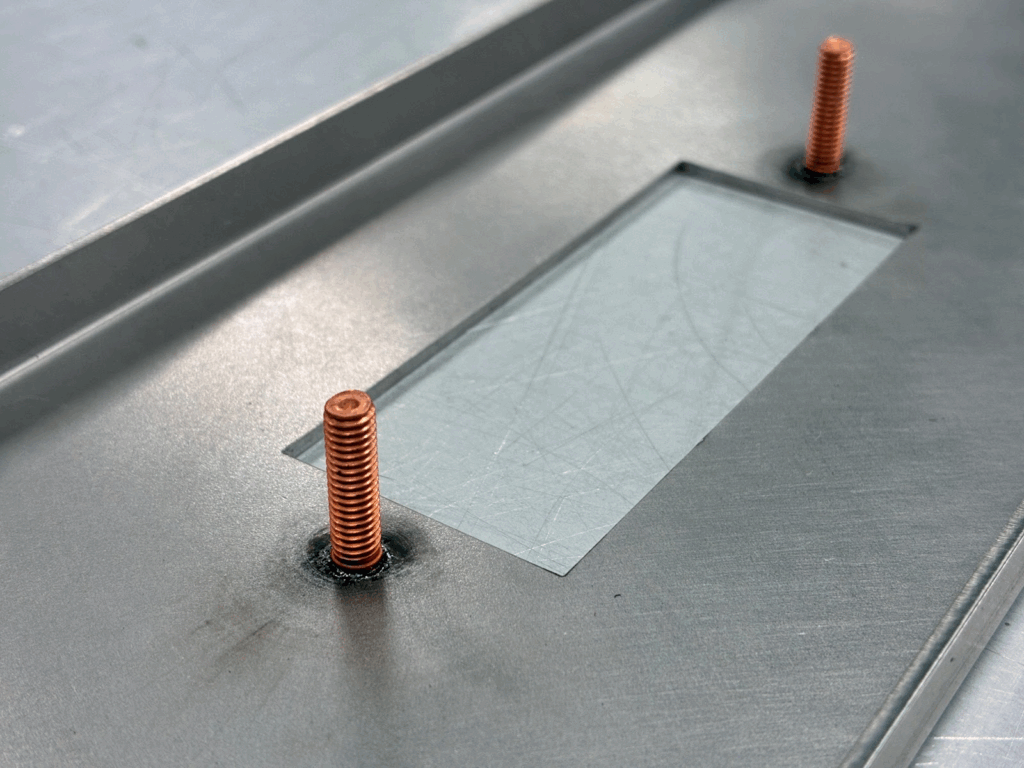

スタッド溶接とは、ボルトやナットそのものを金属板に直接溶かしつけて固定する技術のことです。コンデンサに蓄積した電気を一瞬でスタッドの先端に流し、その熱で母材と接合します。

その仕組みを詳しく見てみると、まずスタッドの先端に小さな突起があり、そこに強い電流を瞬時に流すことで突起が溶融します。同時にバネの力でスタッドを母材に押し付け、溶融した金属が冷却されることで強固な接合ができるのです。

この一連の作業はわずか数秒で終了するため、非常に効率的な固定方法といえるでしょう。熱の影響も局所的に留まるため、周辺の材料への影響も最小限に抑えられます。

板金加工におけるスタッド溶接の特徴

板金加工でスタッド溶接を使用する最大の特徴は、裏面に溶接跡がほとんど残らないことです。従来の溶接方法では裏面に大きな跡が残ることが多く、見た目を損なう原因となっていました。

スタッド溶接では熱が裏面まで伝わる前に溶接が完了するため、表面の美しさを保ったまま確実な固定ができます。また、薄板での作業においても歪みが発生しにくく、精密な加工が求められる製品にも安心して使えるでしょう。

さらに、溶接後すぐに次の工程に進められるため、生産性の向上にも大きく貢献します。冷却を待つ必要がないため、量産品の製造では特に効果を発揮します。

他の固定方法との違い

他の固定方法と比べてみると、スタッド溶接のメリットがよく分かります。ボルトとナットによる固定では、表面と裏面の両側から作業する必要があり、組み立て時の工数が多くなりがちでした。

バーリングタップという方法もありますが、これは板厚に制限があり、薄い材料では十分な強度が得られない場合があります。ナット溶接も選択肢の一つですが、溶接後の見た目や作業時間の面で課題がありました。

スタッド溶接なら、これらの問題を一度に解決できます。片面からの作業のみで完了し、部品点数も削減でき、仕上がりも美しくなるため、多くの現場で選ばれています。

スタッド溶接が板金加工で選ばれる3つの理由

スタッド溶接が板金加工の現場で広く採用される背景には、明確な理由があります。コスト削減から品質向上まで、さまざまなメリットがあり、現代の製造業が抱える課題に対する有効な解決策となっているからです。

ここでは、特に重要な3つの理由について詳しく解説します。

裏面に溶接跡が残らない美しい仕上がり

スタッド溶接の最も大きな魅力は、裏面の見た目をきれいに保つことです。制御盤の扉や医療機器の外装パネルなど、見た目のきれいさも重要視される製品では、この特徴が重要な選択ポイントになります。

従来の溶接では裏面に凹凸や変色が生じることが多く、後処理が必要になる場合もありました。スタッド溶接では熱の伝達が最小限に抑えられるため、裏面の状態をほぼ元のまま保つことができるのです。

特に薄板を使用する精密機器では、この見た目のきれいさが製品全体の品質印象を左右することも少なくありません。顧客満足度の向上にも直結する重要な要素といえるでしょう。

部品点数と組立工数の削減効果

スタッド溶接を採用することで、従来必要だったナットやワッシャーといった部品を削減できます。「穴あけ+ネジ+ナット」で行っていた作業が、「スタッド+ネジ」だけで完結するため、部品管理の負担も軽減されるはずです。

組み立て作業においても、ナットを裏から押さえる工程が不要になるため、作業者の負担が大幅に軽減されます。一人でも確実に作業できるようになり、人手不足に悩む製造現場にとって大きなメリットとなるでしょう。

一つひとつの効果は小さく見えても、量産では累積効果によりコスト削減と生産性向上に直結します。

薄板でも確実な強度を実現

薄板での固定において、十分な強度を確保することは従来から課題とされてきました。スタッド溶接では、母材と一体化した接合により、ボルト部分の強度を最大限に活用できます。

溶接により作られる接合部は、母材と連続した金属組織となるため、非常に高い強度を持ちます。振動や衝撃にも強く、長期間使用される産業機器においても安心して採用できるでしょう。

また、接合部の品質が均一になりやすいため、設計時の強度計算も行いやすくなります。品質のばらつきが少ないことは、製品の信頼性向上にもつながる重要な特徴です。

板金設計でスタッド溶接を活用する際の注意点

スタッド溶接には多くのメリットがありますが、設計時には考慮すべき制約や条件もあります。これらの注意点を事前に理解しておくことで、設計の手戻りや製造時のトラブルを防げるでしょう。

ここでは、実際の設計業務で重要となる具体的な注意点を説明していきます。

板厚と材質による制約

スタッド溶接を使用できる板の厚さには一定の範囲があります。一般的には0.8mm以上の板厚が推奨されており、それより薄い材料では溶接時の熱により変形や穴あきが生じる可能性があるためです。

材質についても制限があり、主に鉄、ステンレス、アルミニウムに対応しています。ただし、材質によって溶接条件や使用できるスタッドの種類が異なるため、設計段階での確認が必要です。

特殊な合金や表面処理が施された材料では、事前にテスト溶接を行いましょう。材料の特性を十分に理解した上で使用するかを検討してください。

溶接位置の設計上の注意点

スタッド溶接を行う位置には、いくつかの制約があります。板の端からは一定の距離を確保する必要があり、端から近すぎる位置では十分な強度が得られないことも考えられます。

曲げ加工部の近くも注意が必要で、曲げによる力の集中がスタッド溶接部に悪影響を与える可能性があります。設計時には、曲げ部からの距離を十分に確保することが重要です。

また、複数のスタッドを配置する場合は、相互の間隔も考慮する必要があります。近すぎる配置では溶接時の熱影響が重複し、品質低下の原因となることがあります。

強度と精度に関する設計基準

スタッド溶接部の強度計算には、母材の強度とスタッド自体の強度の両方を考慮する必要があります。どちらか一方が弱点となることを避けるため、バランスの取れた設計が求められるためです。

溶接後のスタッドの垂直度についても基準があり、一般的には±1度程度の範囲に収める必要があります。高い精度が要求される用途では、この点を設計仕様に明記しておくことが大切です。

引張強度(引き離す力に対する強さ)や剪(せん)断強度(横にずれる力に対する強さ)についても、使用条件に応じた安全率を設定しなくてはなりません。長期使用や繰り返し荷重が予想される場合は、より厳しい基準での評価が必要です。

まとめ

スタッド溶接は、板金加工における部品固定の課題を解決する有効な技術です。裏面のきれいさを保ちながら確実な強度を実現し、部品点数の削減と組み立て工数の効率化を両立できます

ただし、板厚や材質による制約、溶接位置の制限など、設計時に考慮すべき点もあります。これらの条件を正しく理解し、製品の要求に合うかどうかを十分に検討することが重要です。