精密板金加工は、高精度な金属加工です。

一般的な部品よりも細かい寸法精度が求められるため、加工方法の選び方や信頼できる業者選びが、製品の品質を大きく左右します。

この記事では、精密板金加工の特徴や一般的な板金加工との違い、代表的な加工方法や工程の流れを解説します。

製造の流れや注意点を理解してから発注したいという方は、ぜひ参考にしてください。

精密板金加工とは

精密板金加工は、板金加工の中でもとくに薄い金属板を高精度で加工する技術です。

加工対象となる板の厚さは0.1mmから3mm程度で、わずかな誤差も許されない電子機器や半導体関連装置などで広く使われています。

この加工の大きな特徴は、複雑な形状や高精度な穴あけにも対応できる点です。

たとえば、曲げ加工を多用した立体的な部品や、板バネのような極薄素材(厚さ0.1mm前後)を扱えるのも、精密板金加工ならではの強みといえます。

精密板金加工と一般的な板金加工の違い6つ

精密板金加工は、板金加工の中でもとくに高精度を追求する方法です。

ここでは、代表的な板金加工の特徴と精密板金加工との違いを6つ解説します。

1.加工で使われる主な材質

精密板金加工では、0.1〜3mm程度の薄い板や、SUS304バネ材、銅、真鍮、黄銅といった特殊材も対象で、素材ごとに異なる特性に対応した加工技術が求められます。

一方、一般的な板金加工では、板厚1〜7mm程度が標準で、板金加工では鉄(SS)、冷間圧延鋼板(SPCC)、ステンレス、アルミなどが多く用いられます。

2.精度の高さ

精密板金加工では、その名のとおり非常に高い精度が求められます。

曲げ加工で±0.2mm以下、抜き加工で±0.05mm以下といった厳しい公差を確保し、場合によってはμm単位の精度も可能です。

一般的な板金加工では、曲げ加工の誤差は±0.5mm〜2.0mm程度が許容範囲です。

3.形状

精密板金加工では、曲げ加工や絞り加工、溶接などを組み合わせることで、小型で精密な部品や薄板の板バネなど、複雑な形状の部品も作れます。

設計の自由度が高く、電子機器や通信機器の内部部品に適しています。

それに対し、一般的な板金加工では、比較的シンプルな形状の製品が中心です。

形状の複雑さよりも耐久性や量産性が重視されます。

4.初期費用

精密板金加工は、既存の汎用金型や専用治具を使うため、初期費用が抑えられます。

そのため、少量生産や試作の際にはコスト削減効果が大きくなります。

反対に、一般的な板金加工、とくにプレス加工は初期費用が高めです。

製品に合わせた専用の金型の制作に数十万〜数百万円以上の費用がかかるため、少量や試作時では1個あたりの単価はやや高くなる傾向があります。

ただし、大量生産すれば、それぞれのコストは大幅に低減します。

5.生産量

精密板金加工は、小〜中ロットや多品種少量生産に最適です。

汎用金型や専用治具を使うため、金型費用がほとんどかからず、設計変更や短納期にも柔軟に対応できるのが、大きな特徴です。

一方、一般的な板金加工、なかでもプレス板金は大量生産向けです。

プレス加工は数千個〜数万個規模の大量生産に適しており、初期費用こそ高いですが単価は圧倒的に安くなります。

そのため、1〜1000個程度の小〜中ロットで複雑な形状の製品を作る場合は精密板金加工、単純な形状で大量生産を行う場合はプレス加工を選ぶのが効率的です。

6.用途

精密板金加工で作られる製品には、電子機器や通信機器の筐体、精密部品、医療機器部品、半導体装置部品、冷凍冷蔵ショーケース用部品、工作機械部品などがあります。

これらの製品は用途上、高精度・高緻密さが求められるため、通常の板金加工ではなく精密板金加工が必要です。

一般的な板金加工は自動車ボディや修理部品、建築用途(屋根・外壁)、家電部品、補強材、大型構造部材など、比較的大型で強度や量産性が重要な部品に多く用いられます。

【比較表】精密板金加工と一般的な板金加工の違いまとめ

これまで紹介してきた精密板金加工と一般的な板金加工の違いを、表にして分かりやすくまとめました。

| 項目 | 精密板金加工 | 一般的な板金加工 |

| 材質 | 薄い板(0.1~3mm程度)や、SUS304バネ材、銅、真鍮、黄銅といった特殊材 | 板厚1~7mm程度が標準で、板金加工は鉄(SS)、冷間圧延鋼板(SPCC)、ステンレス、アルミなど |

| 精度 | 曲げ加工 ±0.2mm以下、抜き加工 ±0.05mm以下、場合によりμm単位 | ±0.5~2.0mm程度、単純形状では十分 |

| 形状 | 曲げ、絞り、溶接を組み合わせて小型・複雑形状や薄板の板バネも可能 | 比較的単純な形状が中心。プレート、箱型、中大型補強部材など |

| 初期費用 | 専用金型不要、汎用金型・治具で対応できるため低コスト | プレス加工は専用金型必要、試作や単品生産は高コスト |

| 生産量 | 小~中ロット、多品種少量生産に最適、短納期対応も可能 | 大量生産向け(数千~数万個)、 |

| 用途 | 電子機器・通信機器筐体、医療機器部品、半導体装置部品、精密部品 | 自動車部品、建築用途(屋根・外壁)、家電部品、補強材、大型構造部材 |

精密板金加工の種類

精密板金加工では、製品の用途や材質に応じてさまざまな加工方法が使われます。

ここでは、代表的な加工方法を紹介します。

抜き加工

抜き加工は、金属板から部品の輪郭や穴を高精度で切り出す方法です。

寸法精度や仕上がりに直結する基本かつ重要な工程で、レーザー加工機やターレットパンチプレスを使って行われます。

成型加工

成型加工は、抜き加工後の金属板の形状を整えたり、必要な穴や突起を追加する工程です。抜き加工時に残るバリ(エッジにできた小さな突起)を取り除き、ケガや品質低下をふせぎます。

成型加工をすることで、製品の仕上がり精度が高まり、組み立てや後工程での作業効率も向上します。

曲げ加工

曲げ加工は、金属板に圧力を加えて指定の角度に曲げる加工で、「ベンディング加工」とも呼ばれます。

V曲げ・L曲げ・U曲げ・Z曲げ・R曲げなどの加工方法があり、精密板金では複雑部品や薄板にも幅広く対応可能です。

曲げ加工については、以下の記事を参考にしてください。

>>板金加工の曲げとは?仕組みや種類、設計・外注時に知っておきたいポイントを詳しく解説

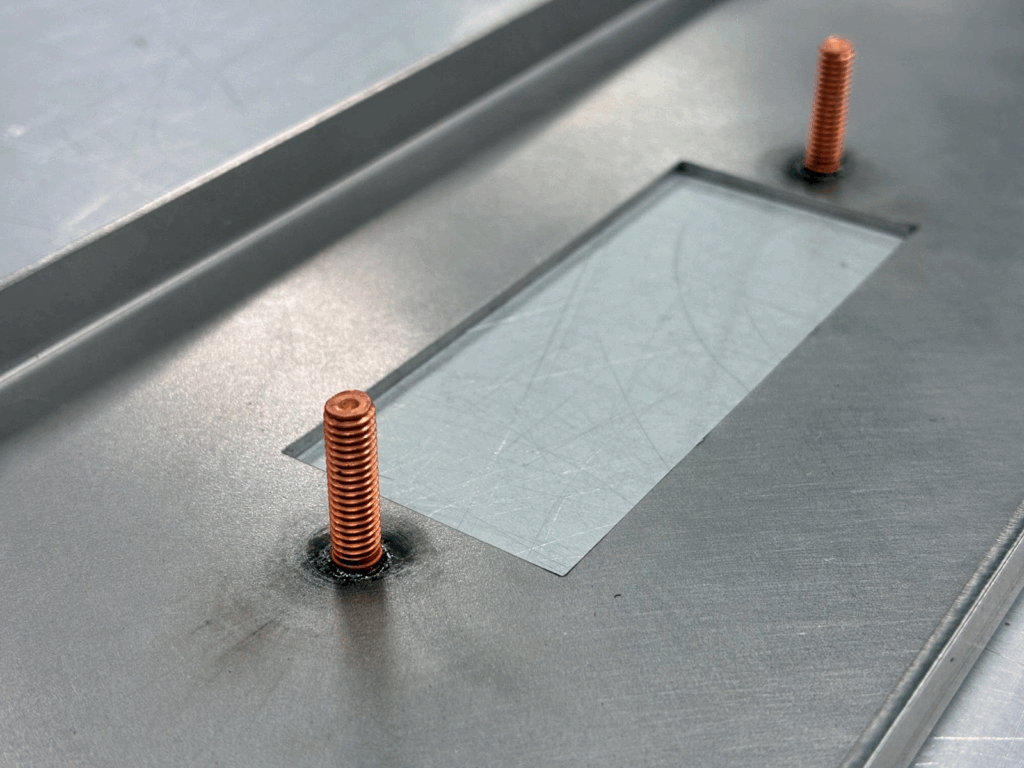

溶接加工

溶接加工は、熱や圧力を使って金属同士を接合する方法です。

溶接にはさまざまな種類がありますが、精密板金加工では「融接」「圧接」「ろう接」の3種類に分類されます。

製品の用途や材質、求められる精度に応じて適切な溶接方法を選ぶことが、仕上がりの品質や耐久性に直結します。

精密板金加工の主な工程

精密板金加工は、設計から納品まで複数の工程を経て高精度な製品を作ります。

主な工程は以下のとおりです。

- 設計・図面展開:

加工しやすく、寸法精度やコストを考慮した図面を作成する - ブランク加工(抜き加工):

レーザー加工機やタレットパンチで金属板の外形や穴を加工する - 前段加工:

バリ取りやネジ穴加工など、曲げ前の細かい処理を行う - 曲げ加工:

プレスブレーキで金属板を所定の角度・形状に曲げる - 溶接加工・組立:

曲げた部材を溶接で接合し、必要に応じて組み立てる - 仕上げ加工:

研磨や傷の除去で外観と機能性を整える - 表面処理(塗装・メッキ等):

防錆や見た目の向上のために塗装やメッキを施す - 検査・納品:

寸法や外観を検査し、規格を満たした製品を納品する

精密板金加工なら株式会社アルカディアへ

株式会社アルカディアでは、精密板金加工のご依頼を承っています。

試作などの1〜2個の小ロットや、10〜30個程度の中ロットにも対応可能で、「いつまでに製品が必要か」をお伝えいただければ、納期に合わせて完成品をお届けできます。

全工程の依頼はもちろん、板金加工のみ、電気配線のみといった工程ごとの発注にも対応しています。

当社の強みは、製品の設計から板金加工、溶接、組み立て、電気配線、シーケンス制御まで、すべての工程を社内で一貫して行っている点です。

複数の業者に依頼するよりもリードタイムを短縮でき、管理の手間も大幅に軽減できます。

まずはお気軽にお見積りをご依頼ください。

>>お見積りのご依頼はこちらから

>>こちらでは加工製品をご覧いただけます

よくある質問(FAQ)

ここでは精密板金加工を依頼する際によく寄せられる質問と、その回答を紹介します。

Q1:小ロットでも依頼できますか?

はい、精密板金加工は1個からの小ロット生産にも対応可能です。

金型を必要としない加工方法のため、初期コストを抑えることができ、小ロットや試作に非常に適しています。

詳しくはお見積り時にご案内いたします。

Q2:表面処理や仕上げは追加費用がかかりますか?

はい、塗装、メッキ、研磨などの仕上げ加工では、基本加工とは別に追加費用が発生します。

こちらも、詳しくはお見積りでご案内いたします。

Q3:CADデータがなくても対応可能ですか?

精密板金加工ではCADデータがあると加工がスムーズに進みますが、CADデータがない場合でも対応可能です。

図面や手書きのスケッチなどから加工用データを作成して、製品化できます。

詳細はお問い合わせください。

Q4:海外生産と国内生産の違いは?

海外生産はコスト面で有利な場合が多いですが、納期管理や品質管理、コミュニケーションに課題が生じることがあります。

一方、国内生産は高い品質管理と柔軟な対応が可能で、小ロットや試作にも適しています。

迅速なフィードバックやトラブル対応がしやすく、用途や求める品質、納期に応じて選択されます。

まとめ

精密板金加工は、電子機器や精密部品など、高精度で複雑な形状を求められる製品の製造に欠かせない工程です。

加工方法や材質、精度、形状、納期、コスト感を理解し、適切な業者に依頼することが、製品品質の向上とスムーズな生産につながります。

当社では、設計から加工、組み立てまでを社内で一貫し、試作や小ロット、中ロットにも柔軟に対応しております。

まずはお気軽にご相談いただき、最適な加工プランや納期のご提案をご確認ください。