私たちの身のまわりにある製品の多くは、機械加工と呼ばれる工程を経て形づくられています。

しかし、機械加工といってもその方法はさまざまで、使う道具や仕上がりも異なります。

本記事では、機械加工の基本的な考え方や代表的な加工方法を紹介。特に加工方法の種類については、分類ごとに整理して、詳しく解説します。

また、それぞれの加工方法を選ぶ際に押さえておきたい注意点を紹介することで、より機械加工の理解を深められる内容にしました。

「機械加工の種類を知りたい」「加工方法によってどんな特徴があるのかを理解したい」と考えている方は、ぜひ最後までお読みいただき、参考にしてみてください。

機械加工の基本

機械加工とは、素材に対して機械を用いて形を整えたり、必要な機能を持たせたりする工程の総称です。

金属や樹脂、セラミックスなど、対象となる素材は多岐にわたり、製造業のあらゆる分野で欠かせない工程となっています。

機械加工の大きな特徴は、人の手作業だけでは難しい複雑な形状や微細な寸法を正確に実現できる点です。また、高い精度で繰り返し加工できるため、大量生産や高品質な製品づくりに適しています。

さらに、加工条件や機械を工夫することで、硬い素材や高精度を要求される部品の加工も可能になり、設計の自由度や製品の信頼性向上にもつながっています。

機械加工の分類

機械加工と一口にいっても、その方法は大きくいくつかのグループに分けられます。

加工の原理によって分類すると、大きく以下の3つに分けられます。

- 削って形を整える=除去

- 変形させて形をつくる=成形

- 重ねたりつないだりして仕上げる=付加

それぞれの方法には得意分野があり、使い分けることで効率的に高品質な製品をつくることが可能になります。

どの方法を選ぶかによって、仕上がりの精度や製造コスト、適する素材が変わるため、まずは全体像を把握しておくことが大切です。

除去加工の種類と特徴

除去加工とは、素材の不要な部分を取り除くことで目的の形をつくる加工方法です。

金属や樹脂などを削ったり切ったりして形を整えるのが基本的な考え方で、工作機械を使った伝統的な加工から、最新の精密加工まで幅広いのが特徴といえます。

たとえば、身近な自動車部品や精密機械の内部部品などは、この除去加工によって形づくられていることが多いです。

ここでは除去加工の代表的な加工方法を見ていきましょう。

切削加工

切削加工は、専用の刃物で材料を削り取り、狙った形や寸法に仕上げる方法です。

旋盤やフライス盤といった工作機械を使うことで、金属をはじめとしたさまざまな素材に対応できます。

旋盤加工では材料を回転させ、その外周や内部を工具で削って円筒形や円錐形などの「丸物」をつくります。シャフトやパイプ、軸受など、回転対称の部品が代表的な製品です。

一方、フライス加工は刃物を回転させ、固定された材料をテーブルごと動かして削ります。平面や角を出すのが得意で、四角い形状や溝を持つ「角物」部品が多く生産される方法です。

研削加工

研削加工は、砥石と呼ばれる円盤状の工具を高速で回転させ、材料の表面を細かく削る技術です。

砥石には硬い粒子(砥粒)が多数含まれており、それぞれが小さな刃の役割を果たして素材を削ります。

旋盤加工やフライス加工よりも仕上げ精度が高く、寸法を厳密に合わせたい部品や、硬い金属の加工に利用されます。

研磨加工

研磨加工は、さらに細かい砥粒を使って表面をなめらかに整える工程です。

表面の凹凸を減らすことは、素材に光沢を与えるだけでなく、精度の向上や耐食性の改善にもつながります。

たとえば、食品や医療分野で使うステンレス部品では、清潔さを保つために研磨が不可欠です。

見た目の美しさと同時に、機能面を向上させる効果もあることが、研磨加工の特徴といえます。

放電加工

放電加工は、電気の火花を利用して、材料を溶かしながら削る方法です。

電極と呼ばれる部品を近づけ、そこに発生するアーク放電の熱で少しずつ金属を除去していきます。

放電加工は、電極の形をそのまま転写する「型彫り放電加工」と、細いワイヤを電極にして切断する「ワイヤ放電加工」に大きく分けられます。

この加工方法のメリットは、金属の硬さに左右されにくい点です。

鋼材や熱処理された部品など、従来の切削や研削では困難な素材でも加工が可能で、複雑な溝や微細な穴の加工に特に適しています。

成形加工の種類と特徴

機械加工には、削って形を作る方法だけでなく、金属そのものに力を加えて変形させたり、溶かして型に流し込んで成形する方法もあります。

これらは総称して「成形加工」と呼ばれ、自動車や建築資材、日用品など、私たちの身近な製品づくりに欠かせない技術です。

ここでは、成形加工の中でも代表的な塑性加工と鋳造について解説します。

塑性加工

塑性加工は、金属に大きな力を加えて変形させ、その形を元に戻らないように定着させる加工方法です。

金属が持つ「塑性」という性質を利用しており、自動車のボディパネルやねじ、建材など、強度や精度が求められる幅広い製品に用いられます。

塑性加工にはいくつかの種類があり、代表的な方法には、板材を型で押し当てて曲げたり絞ったりする「プレス加工」、金属を叩いて結晶構造を整え強度を高める「鍛造」、工具で押し当ててねじ山を盛り上げる「転造」などがあります。

これらはいずれも、材料の無駄を少なくしながら、効率的に大量生産できることが大きなメリットです。

鋳造

鋳造は、金属を高温で溶かして型に流し込み、冷やして固めて形を作る加工方法です。歴史が古く、古代の武器や器具にも用いられてきました。

複雑な形状を一度に成形できるため、自動車のエンジンブロックや産業用機械の部品など、大型で複雑な製品に適しています。

繰り返し使える鋳型を用いることで、コストを抑えて製品を量産できるのも魅力ですが、用途によっては厚みや強度を調整する工夫が必要になる場合もあります。

付加加工の種類と特徴

付加加工とは、材料から削ったり変形させたりするのではなく、加工物に新たな材料を加えることで形や機能を持たせる加工方法です。

近年の製造現場では、3Dプリンターの積層造形や、金属の表面に耐久性を付与する被覆加工、部品をつなぎ合わせる接合加工など、さまざまな方法が活用されています。

ここでは、代表的な付加加工の種類と特徴を見ていきましょう。

積層造形

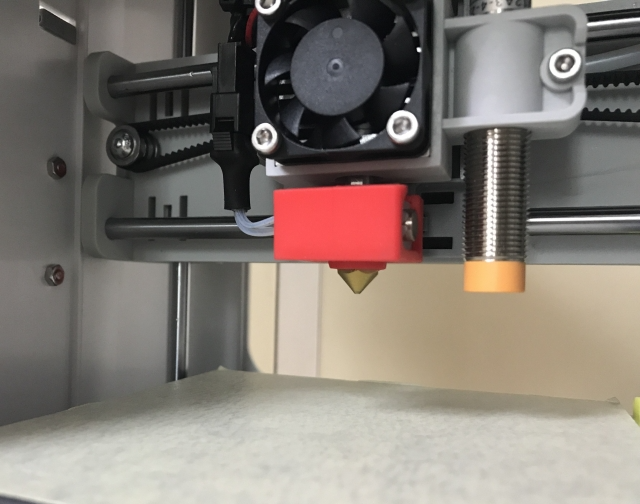

積層造形は、3Dデジタルデータを基に材料を少しずつ積み重ねて立体物を作る加工方法です。最近では3Dプリンターを使った試作や部品生産に広く用いられています。

従来の切削や鋳造では難しかった複雑な形状を一度に作れる点がメリットですが、材料の強度や精度、表面仕上げの面で課題も残っています。それでも、設計の自由度が高く、短納期でのプロトタイプ作りには非常に有効な加工方法といえるでしょう。

被覆加工

被覆加工は、既存の部品表面に薄い膜や層を加えることで、耐久性や美観を向上させる方法です。

中でもメッキ処理は代表的で、電気メッキや無電解メッキを使って金属の表面に金属膜をコーティングします。この処理を行うことで、耐食性や摩耗耐性が高まるのです。

被覆加工は、時計やカトラリー、工業用部品などの製品に応用されています。

接合加工

接合加工は、複数の部品をつなぎ合わせて一体化する加工方法です。

大きく分けて、溶接やハンダ付けのように材料自体を接合する「材料的接合」と、ねじやボルトで固定する「機械的接合」があります。

部品の組み立てや補強に欠かせない技術で、自動車や建築構造、機械設備など、ほとんどの工業製品で活用されています。

その他の加工方法も!

機械加工には、切削や成形、付加加工以外にも、特殊な方法で材料を加工する技術があります。従来の加工方法では難しかった素材や形状にも対応できる点が特徴です。

ここでは、レーザー加工とウォータージェット加工といった、熱や水圧を利用する加工方法について紹介します。

レーザー加工

レーザー加工は、高出力のレーザービームを材料に照射して、切断や彫刻、穴あけなどを行う加工方法です。光を集中させることで、非常に高い熱エネルギーを局所的に加えることができ、金属や樹脂、木材など幅広い材料を精密に加工できます。

非接触で加工できるため、工具の摩耗がなく、複雑な形状や微細な切り抜きにも適しています。

精度の高さと加工速度の速さから、電子部品や装飾品、機械部品などさまざまな分野で活用されている加工方法です。

ウォータージェット加工

ウォータージェット加工は、高圧の水流に研磨材を混ぜ、材料に噴射して削る加工方法です。水の力で切断するため、熱による変形や焼きなましが発生せず、熱に弱い素材や複合材の加工に適しています。

ウォータージェット加工は、金属やガラス、石材、プラスチックなど、多様な素材に対応できる点も特徴です。また、切断面が滑らかで後加工の手間が少ないため、精密部品の製造やデザイン性の高い製品にも利用されています。

機械加工の注意点

機械加工では、加工方法によって仕上がりの精度や表面状態が大きく変わります。

製品に求められる寸法や品質に応じて適切な加工方法を選ぶことが非常に重要です。

ここでは、精度・表面粗さ・バリの3つのポイントに分けて、機械加工の注意点を解説します。

加工方法によって精度が異なる

機械加工では、同じ形状でも加工方法によって仕上がりの寸法精度や公差が異なります。

たとえば、除去加工は工具や加工条件によって微細な差が出やすく、研削加工のほうがより高精度な仕上げが可能です。

また、成形加工や鋳造では、大きな部品を一度に作れる反面、細かい寸法調整が難しい場合があります。

そのため、部品の用途や組み付け精度に応じて、加工方法を選定することが欠かせません。

切削加工は表面が荒くなる

加工スピードと表面の滑らかさには密接な関係があります。

一般的に、切削加工は高速で加工すると表面が粗くなりやすく、研削加工や研磨加工のほうがより滑らかな仕上がりが得られます。鋳造品では砂型を用いた場合に表面が粗くなることが多く、ダイカストなどでは比較的滑らかですが、他の部品と精密に組み合わせる際には追加の除去加工が必要になる場合があります。

切削加工と溶接はバリに気を付ける

切削加工や溶接を行う際には「バリ」と呼ばれる余分な金属片が発生しやすいため注意が必要です。

バリは製品の寸法精度や組み立て精度に影響するだけでなく、安全面でも問題となることがあります。

発生を抑えるには、刃物の送り速度や方向の調整、加工形状の工夫、必要に応じた仕上げ工程の追加などが効果的です。

まとめ

機械加工は、素材を削ったり変形させたり、新たに付加したりすることで、多様な製品を生み出すための重要な技術です。それぞれの加工方法には得意分野や特徴があり、仕上がりの精度やコスト、適する素材も異なります。そのため、製品に求められる品質や用途を踏まえて最適な方法を選ぶことが欠かせません。

また、精度や表面状態、バリの発生といった注意点を理解し、加工条件を適切に管理することで、より高品質で安全性の高い製品づくりが可能になります。

機械加工の基本と代表的な方法を押さえておくことは、設計や製造の現場に関わる人だけでなく、ものづくり全般に携わる方にとって重要といえるでしょう。