金属を加工するときに、欠かせない存在となっているレーザー加工。

レーザー加工は、自動車や建築資材、精密機器からデザイン性の高いインテリアまで、幅広い分野で活用されている加工方法です。

精密さとスピードを兼ね備えていることから、多くの製造現場で使われています。

本記事では、レーザー加工の仕組みや金属加工でできること、メリット・デメリット、そして依頼先を選ぶ際のポイントまでを解説します。

レーザーで金属をどのように加工できるかを知りたい方や、レーザー加工による製品の外注先を検討している方は、ぜひ参考にしてください。

レーザー加工とは?

レーザー加工は、金属をはじめとしたさまざまな素材を、光の力で自在に加工できる方法です。普段の生活であまり意識することはないかもしれませんが、レーザー加工は身近なところで多く使われています。

たとえば、私たちがよく知るところでは、自動車の部品やスマートフォンの精密パーツ、医療機器の細かい部材などの加工でレーザーが活躍しているのです。

つまりレーザー加工は、工場の中だけの特別な技術ではなく、私たちの生活を支える製品づくりに欠かせない存在といえます。

レーザー加工の仕組み

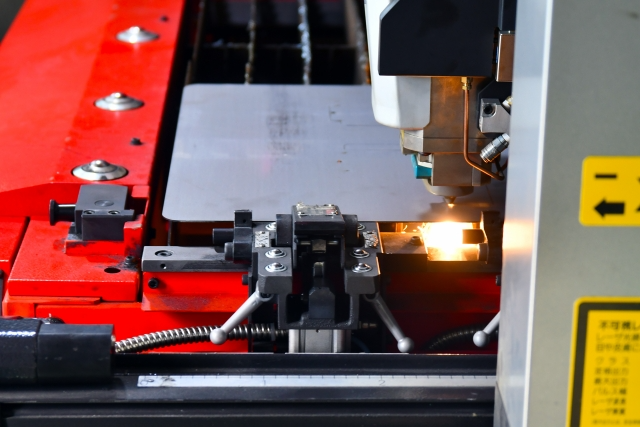

レーザー加工とは、強力な光エネルギーを一点に集中させ、その熱で金属を溶かしたり蒸発させたりすることで形を変える加工方法です。

光を使うといっても、日常的に目にする太陽光や電球の光とは性質が大きく異なります。

レーザー光は「直進性」「単色性」「干渉性」という特徴を持っているため、エネルギーをほとんど散らさずに狙った場所へ届けることが可能です。

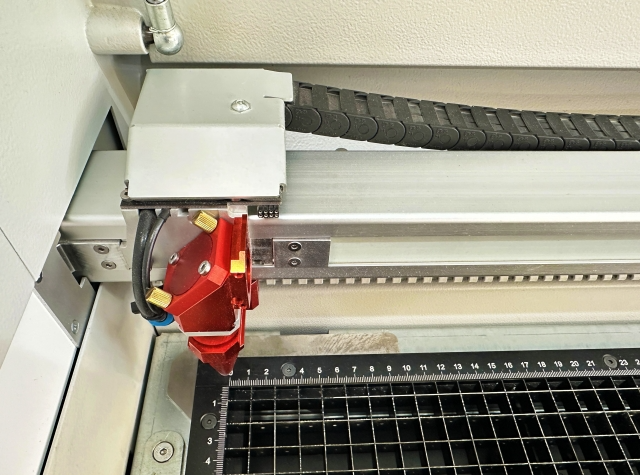

レーザー加工機では、まずレーザー発振器で光を発生させ、それをミラーで導き、レンズで一点に集めます。

レンズで集光されたレーザー光は、非常に高いエネルギー密度を持っており、照射された金属の表面は瞬時に高温となって溶けたり気化したりします。

この作用によって、切断・穴あけ・溶接・マーキングといった加工ができるのです。

刃物で削るのではなく光で熱的に加工するため、従来の機械的な切削やプレスと比べて工具が摩耗しにくく、繊細な形状も安定して再現できるのが特徴といえます。

金属のレーザー加工でできること

レーザー加工は「切る」「つなげる」「刻む」といった多彩な加工が可能で、金属分野においても応用範囲は非常に広いです。

従来の機械加工では難しかった繊細な加工や、スピードが求められる量産品の加工まで対応できるため、自動車や建築、精密機器など多様な業界で活用されています。

ここでは、代表的なレーザー加工の8つの方法とその特徴を紹介します。

1.切断

レーザー加工の最も代表的な方法が、金属の切断です。

レーザー光を一点に集中させることで、板金やパイプなどを正確に切り分けられます。

刃物を使わないため摩耗がなく、複雑な形状や細かいデザインのカットも可能です。また、データに基づいて制御するため、人の手では難しい精密な切断を安定して行うことができます。

2.溶接

レーザーの熱を利用して金属同士を接合するのがレーザー溶接です。

接合部分だけを集中的に加熱できるため、歪みが少なく仕上がりもきれいなのがメリットといえます。

短時間で加工できることから、精密部品や電子機器の組み立てに多く採用されています。

3.彫刻

レーザー光を利用すると、金属表面に立体的な模様や文字を彫り込むことができます。

細い線や複雑なデザインにも対応できるため、工芸品や装飾品で利用されることも多いです。さらに、産業分野では製品番号やロゴを刻印する際にも使われています。

4.マーキング

彫刻と似ていますが、より浅い加工で表面だけに印をつけるのがマーキングです。

金属の表面を焦がしたり酸化させたりして文字やマークを残す方法で、シリアル番号やバーコードの印字に活用されています。

一般に耐久性が高いですが、強い摩耗や過酷な化学環境下では劣化することがあるため、用途に応じた方式(マーキング/エッチング/彫刻)を選ぶとよいでしょう。

5.合金化

レーザーを用いた表面合金化(レーザークラッディング/レーザー金属堆積)では、金属粉やワイヤを溶融して基材上に付与し、耐摩耗性や耐食性を高める被覆層を形成できます。

この加工方法は、耐摩耗性や耐食性を高めたいときに利用されます。

6.焼入れ

レーザーを使った焼入れは、金属表面だけを局所的に加熱し、硬度を高める方法です。

通常の焼入れでは、高温で加熱した後に急冷する工程が必要ですが、レーザーなら局所的に素早く加熱できるため、非常に効率的です。

この方法は、歯車やシャフトなどの強度を高めたい部品に適しています。

7.肉盛り(クラッディング)

肉盛りとは、レーザーを用いて金属の表面に別の金属を溶着させる加工です。

摩耗してしまった部品の補修や、耐久性を強化するための表面処理として用いられます。

必要な部分にだけ金属を加えられるので、コストを抑えつつ部品寿命を延ばせることがメリットです。

8.写真彫刻

レーザーの精密な制御を利用すれば、写真や画像をそのまま金属に刻むことも可能です。

細かな濃淡をしっかりと表現できるため、記念品やデザイン性の高い製品づくりに活かされています。

レーザーで加工できる金属の種類

レーザー加工の大きな強みは、幅広い金属に対応できることです。

鉄やステンレスといった一般的な素材から、アルミや銅のように熱や光を反射しやすい素材まで、条件を整えればさまざまな加工ができます。

ここではレーザーで加工できる金属の種類について解説します。

鉄・ステンレス

鉄はレーザー光の吸収率が高く、加工がしやすい金属素材です。切断面もきれいに仕上がるため、自動車部品や建材、産業機械など幅広い分野で使われています。

さらに、比較的厚い板材の切断も対応しやすく、レーザー加工の代表的な対象といえるでしょう。

また、耐食性に優れたステンレスは、食品機械や医療機器、厨房設備などで欠かせない素材です。

レーザー加工を行うことで切断面が酸化しにくく、美しい仕上がりになるため、外観品質を重視する製品にも適しています。

アルミニウム

アルミニウムは軽量で加工しやすい反面、レーザー光を反射しやすく、条件を誤ると加工が難しい素材です。

しかし近年は、レーザー装置の技術が進歩し、反射対策が整った設備であれば安定した加工が可能になっています。

航空機や電子部品など、軽さを活かす分野でよく使われています。

銅・真鍮

アルミや銅は反射率が高く加工が難しい金属でしたが、近年の高出力近赤外(ファイバー)レーザーやプロセス制御の進化により、適切な設備・条件下では安定して加工できるケースが増えています。

ただし素材や板厚・設備によっては依然として条件調整が必要です。

金属のレーザー加工のメリット

レーザー加工は、従来の切削やプレス加工と比べて多くのメリットがあります。

特に金属分野では「仕上がりの精度」「複雑形状への対応」「加工スピード」「コスト削減」といった点で優れており、幅広い業種で採用されています。

ここでは、そのレーザー加工の代表的な4つのメリットを見ていきましょう。

高精度で仕上がりがきれい

レーザーは極めて細い光を一点に集中できるため、狙った部分だけを正確に加工できます。その結果、切断面はなめらかで、バリやカエリがほとんど発生しません。

さらに刃物のように直接金属に触れないため、歪みやひび割れのリスクも低く、高品質な仕上がりを実現できます。

また、後処理の工程が少なくて済むのも大きなメリットといえるでしょう。

複雑な形状も加工できる

レーザー加工はデータをもとに光を動かして加工を行うため、自由度が非常に高いのも特徴といえます。

直線や円だけでなく、細かい模様や微細な穴あけ、複雑なカーブもプログラム通りに再現可能です。

そのため、デザイン性の高い部品や試作品の製作に適しており、従来の機械加工では難しい形状にも柔軟に対応できます。

スピーディーで効率的

金属を光で直接加工することで、瞬時に切断や溶接を行うためスピードが速く、大量生産にも向いています。

また、工具交換やメンテナンスの手間が少なく、同じ条件で繰り返し加工できるため、安定した効率を維持できるのもメリットです。

さらに切断面の仕上げや修正作業がほとんど不要で、トータルの作業時間も短縮できます。

金型が不要でコストを削減できる

従来の加工方法では、製品の形状に合わせた金型を用意する必要があり、その製作や管理に多大なコストと時間がかかっていました。

一方、レーザー加工はデータを入力するだけで加工できるため、金型を使わずに製作できます。

これにより、特に試作品や多品種少量生産では初期費用を大幅に抑えられ、コストパフォーマンスの高い加工が可能です。

金属のレーザー加工のデメリット

レーザー加工は精度や効率に優れた方法ですが、すべての場面に万能というわけではありません。加工対象となる金属の種類や厚み、さらには設備面でのコストなど、いくつか注意すべき点があります。

ここではレーザー加工のデメリットについて解説します。

厚みのある金属は加工に限界がある

レーザーには厚板に対する限界があり、一般的な設備ではステンレスでおおむね10〜20mm程度が処理しやすい目安です。

特に高精度が求められる部品では、厚みが増すほど安定した仕上がりを出すのが難しくなります。

一方、数kW〜10kWを超える高出力機では対応厚が拡大し、条件次第で数十mmの切断が可能な機種もあります。

光を反射しやすい金属は加工が難しい

アルミや銅、真鍮などの金属は光を反射しやすい性質を持っています。そのため、レーザーを照射してもエネルギーが十分に吸収されず、切断や溶接が安定しないことがあります。

最近では専用のレーザー光源や技術改良によって対応できるケースも増えていますが、依然として加工条件の調整が難しい金属であることに変わりはありません。

こうした素材を扱う際には、加工実績のある業者を選ぶことが重要です。

金属のレーザー加工を依頼するときのポイント

金属のレーザー加工を外注する際には、いくつかの確認すべき点があります。

これらを押さえておくことで、仕上がりの品質やコストに差が出るだけでなく、トラブルの回避にもつながるでしょう。

ここでは依頼前に意識しておきたいポイントを解説します。

加工できる金属や厚みを確認する

レーザー加工は幅広い金属に対応できますが、業者によって得意とする材質や加工できる厚みの範囲が異なります。

たとえば、ステンレスやアルミ、鉄は一般的に加工しやすい素材ですが、チタンやインコネルなどの特殊合金は条件が限られることもあります。

また、レーザー出力や設備の性能によって切断可能な厚みも変わってくるため、図面の仕様に対応できるかどうかを事前に確認することが大切です。

見積もりをとって比較する

同じ加工内容でも、業者ごとに価格や納期、追加費用の有無が大きく変わることがあります。単純に金額だけで判断するのではなく、材料費や後工程の処理、配送コストなどを含めて総合的に比較することが重要です。

依頼内容を明確に伝えたうえで複数社に見積もりを取り、条件を比較してじっくり検討することで、品質とコストのバランスを取りやすくなります。

試作や小ロット対応ができるか確認する

量産前の段階では試作を行い、設計通りの精度や仕上がりが得られるかを確認しておくと安心です。しかし、すべての業者が少量から対応できるとは限りません。

試作や小ロット加工に柔軟な体制を持つ業者であれば、設計変更や改善が必要になった場合でもスムーズに対応できます。

大量生産を視野に入れている場合でも、まずは小規模な発注で品質を確かめておくことが、失敗を防ぐ近道になるでしょう。

まとめ

レーザー加工は、精密さと効率の高さを兼ね備えた金属の加工方法として、自動車や建築、精密機器など多様な分野で活用されています。

切断や溶接だけでなく、マーキングや焼入れといった特殊な加工まで対応できるのは、レーザーならではの強みといえるでしょう。

一方で、厚板や反射率の高い金属など、条件によっては難易度が上がるケースもあるため、依頼する際には業者が対応できる材質や厚みを確認することが重要です。

さらに、見積もり比較や試作の可否といったポイントを押さえておけば、品質とコストのバランスをとりやすくなります。

依頼前に基本的な特徴を理解し、信頼できる加工業者を選ぶことで、より満足度の高い結果につながるでしょう。